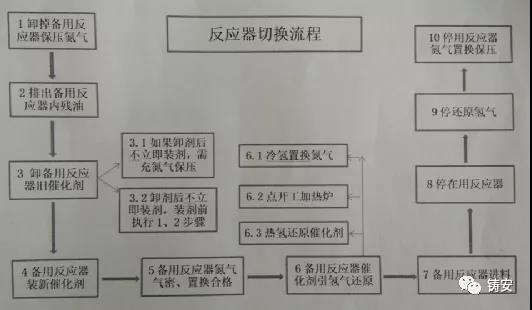

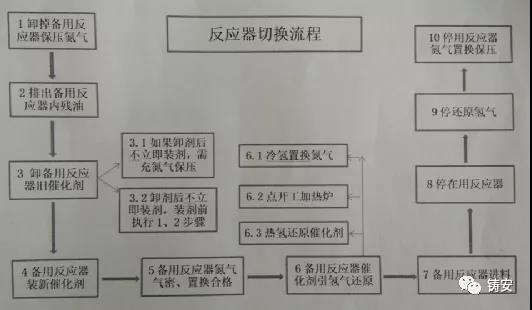

2021年9月9日17時03分許�����,位于撫順市沈撫公路南線20號的中國石油天然氣股份有限公司撫順石化分公司洗滌劑化工廠生產(chǎn)分廠烷基苯二套聯(lián)合裝置脫氫單元R2101B脫氫反應(yīng)器,在還原氫管線引氮氣試通作業(yè)時���,發(fā)生一起1人死亡��、1人重度燒傷的火災(zāi)一般事故��,此次事故直接經(jīng)濟損失約350萬元���。事故發(fā)生后,分管安全生產(chǎn)的常務(wù)副市長第一時間趕到事故現(xiàn)場進行安排部署��,指揮應(yīng)急��、消防�、醫(yī)療部門,要求盡快做好事故傷員救治��,撫慰事故家屬���,做好事故處置����,盡快查明事故原因。依據(jù)相關(guān)法律法規(guī)��,市政府成立了以市應(yīng)急管理局牽頭���,市總工會���、市公安局組成的撫順石化公司洗滌劑化工廠“9?9”火災(zāi)一般事故調(diào)查組(以下簡稱“事故調(diào)查組”),事故調(diào)查組還邀請了相關(guān)專家參與了事故調(diào)查�,專家組出具了現(xiàn)場勘察及直接原因分析報告。事故調(diào)查組堅持“科學(xué)嚴(yán)謹(jǐn)�、依法依規(guī)、實事求是��、注重實效”的原則和“四不放過”的要求��,通過現(xiàn)場勘察�、查閱資料、對相關(guān)人員詢問����、收集有關(guān)物證�����、書證,查清了事故發(fā)生的經(jīng)過���、原因和應(yīng)急處置情況����,認(rèn)定了事故的性質(zhì)和責(zé)任���,提出了對有關(guān)責(zé)任人�����、責(zé)任單位的處理建議��,事故防范及整改措施?�,F(xiàn)將有關(guān)情況報告如下:1.中國石油天然氣股份有限公司撫順石化分公司(以下簡稱“撫順石化公司”)撫順石化公司成立于1982年��,1998年重組劃歸中國石油天然氣股份有限公司管理�,現(xiàn)有石油一廠、二廠���、三廠���、洗滌劑化工廠等11個生產(chǎn)廠,主要生產(chǎn)裝置134套�����,原油加工能力1150萬噸/年�����,化工產(chǎn)品生產(chǎn)力360萬噸/年����,設(shè)有生產(chǎn)運行處、機動設(shè)備處���、安全環(huán)保處等17個公司管理部門��。負(fù)責(zé)人:李天書��,統(tǒng)一社會信用代碼:9121040071960098XP�,類型:股份有限公司分公司��,成立日期:1999年12月29日�����,營業(yè)期限:1999年12月29日至長期�,經(jīng)營范圍:苯、苯乙烯等(依法須經(jīng)批準(zhǔn)的項目��,經(jīng)相關(guān)部門批準(zhǔn)后方可開展經(jīng)營活動)����,安全生產(chǎn)許可證編號:(遼)WH安許證字[2021]0161,許可范圍:危險化學(xué)品生產(chǎn)���,有效期2021年3月16日至2024年3月15日�����。2.撫順石化公司洗滌劑化工廠(以下簡稱“洗化廠”)洗化廠為撫順石化公司二級單位�,廠長:郭永成�����,現(xiàn)有員工706人,有總量24萬噸/年烷基苯�、3.4萬噸/年烷基苯磺酸等6套主要生產(chǎn)裝置,設(shè)有生產(chǎn)運行部����、機動工程部、質(zhì)量安全環(huán)保部等11個機關(guān)部室����,生產(chǎn)分廠、動力分廠�、磺化車間等8個基層車間。洗化廠生產(chǎn)分廠是洗化廠核心生產(chǎn)單位�,廠長:邱輝,有烷基苯Ⅰ套����、烷基苯Ⅱ套、脂肪醇�����、驅(qū)油用烷基苯精制4套裝置��,共15個生產(chǎn)單元�,3個中間罐區(qū)��,設(shè)備1157臺�����,年產(chǎn)烷基苯24萬噸、脂肪醇5萬噸�、驅(qū)油用烷基苯2.2萬噸。現(xiàn)有員工153人�,設(shè)有廠長書記各1人、生產(chǎn)廠長2人�����、設(shè)備廠長3人����,下設(shè)4個運行工藝班組、33個生產(chǎn)運行崗位��。3.撫順石化工程建設(shè)有限公司(以下簡稱“工建公司”)工建公司是撫順石化公司二級單位�����,負(fù)責(zé)為撫順石化公司提供日常檢修和維護服務(wù)�����,下設(shè)8個中心,以及6個項目部����。統(tǒng)一社會信用代碼:91210400580719037N,類型:有限責(zé)任公司(法人獨資)�,法定代表人:于臣義,成立日期:2011年8月28日�����,營業(yè)期限:2011年8月28日至2031年8月25日����,經(jīng)營范圍:煉油化工及機電設(shè)備檢修維修(依法須經(jīng)批準(zhǔn)的項目,經(jīng)相關(guān)部門批準(zhǔn)后方可開展經(jīng)營活動)����,安全生產(chǎn)許可證編號:(遼)JZ安許證字[2014]008819-2/2,許可范圍:建筑施工����,有效期:2020年9月2日至2023年9月1日。工建公司第五檢修維護中心是洗化廠日常檢修的主要維護單位���,原為洗化廠單位���,后轉(zhuǎn)至工建公司?,F(xiàn)有員工189人���,下設(shè)維修五車間���、電工五車間和儀表五車間3個檢修單位����。其中,維修五車間有員工64人��,主要從事動靜設(shè)備�����、鋼結(jié)構(gòu)��、管線����、閥門及保溫安裝與維護�����。此裝置有脫氫��、烷基化和加熱爐三個單元����。脫氫單元是洗化廠主要生產(chǎn)裝置之一�,與下游的烷基化單元聯(lián)用,生產(chǎn)直鏈烷基苯產(chǎn)品���。脫氫單元主要功能是將原料直鏈的C10-13烷烴脫氫生產(chǎn)C10-13的直鏈烯烴���,送往下游的烷基化單元,進行烷基化反應(yīng)生產(chǎn)烷基苯產(chǎn)品����。脫氫單元的主要設(shè)施有汽提塔、脫氫還原加熱爐���、脫氫加熱爐����、2臺脫氫反應(yīng)器、17臺冷卻器�、27臺機泵和6臺中間罐。脫氫反應(yīng)器操作溫度480℃�,操作壓力0.14MPa,催化劑運行周期60天左右���。一開一備����,按周期定期切換運行�����,更換催化劑���。脫氫反應(yīng)器切換操作主要包括10個步驟,本次事故發(fā)生在第6個步驟“備用反應(yīng)器催化劑引氫氣還原”的“冷氫置換氮氣”環(huán)節(jié)�。相關(guān)裝置及反應(yīng)器具體切換流程見下圖。2021年5月����,撫順石化公司組織全公司開展大檢修,洗化廠生產(chǎn)分廠脫氫單元大檢修期間,因R2101A/B反應(yīng)器出入口8臺DN600閥門均存在內(nèi)漏�����,將8臺閥門均更換為新閥(電動執(zhí)行)�,還原氫管線反應(yīng)器進出口4臺DN150閥門進行了解體維修,閥門安裝前進行了嚴(yán)密性試驗�����,檢測合格����。 6月8日,R2101A反應(yīng)器裝催化劑�����,裝劑過程中發(fā)現(xiàn)裝劑口有油氣冒出�,生產(chǎn)分廠判斷新更換的DN600閥門內(nèi)漏。6月9日�����,生產(chǎn)分廠切換了反應(yīng)器��。6月9日之后,運行班組排查發(fā)現(xiàn)R2101B出入口DN600閥門閥體排火炬線溫度較高��,入口側(cè)約140℃����,出口側(cè)約120℃,判斷R2101B反應(yīng)器出入口DN600閥門內(nèi)漏或關(guān)閉不嚴(yán)����,生產(chǎn)分廠多次嘗試各種方法關(guān)閉閥門,但無明顯效果����。此期間,洗化廠也協(xié)調(diào)閥門生產(chǎn)廠家現(xiàn)場指導(dǎo)關(guān)閥�����,未取得明顯效果���,廠家給出的原因是原電動頭扭矩不足導(dǎo)致閥門關(guān)閉不嚴(yán)。8月17日�,洗化廠將該閥情況形成書面材料,報至撫順石化公司物資采購部�。8月16日,從R2101B反應(yīng)器卸出6桶油(200L/桶),8月20日之后多次卸油����,仍不具備裝劑條件。正常情況下�����,反應(yīng)器催化劑更換周期為60天左右�����,由于閥門內(nèi)漏問題未解決���,反應(yīng)器切換時間一直在推后���。9月2日,洗化廠主管生產(chǎn)副廠長兼安全總監(jiān)張春武組織廠生產(chǎn)運行部���、機動工程部�����、質(zhì)量安全環(huán)保部和生產(chǎn)分廠相關(guān)人員討論確定R2101B反應(yīng)器換劑方案���,考慮到DN600閥門泄漏嚴(yán)重���,而且臨近高溫?zé)嵩矗磻?yīng)器出口管線中存油無法卸出�,無法加裝盲板,決定聯(lián)系閥門生產(chǎn)廠家提供一套氣動執(zhí)行機構(gòu)����,加大力矩,進一步關(guān)嚴(yán)閥門�。9月8日,氣動執(zhí)行機構(gòu)運抵現(xiàn)場���,生產(chǎn)分廠組織將R2101B反應(yīng)器出入口的4臺DN600閥門均用氣動執(zhí)行機構(gòu)進行了手動關(guān)閥����,R2101B反應(yīng)器的DN600閥門閥體排火炬線溫度入口側(cè)溫度降為43℃��,出口側(cè)為87℃���,生產(chǎn)分廠決定在氮氣保護條件下裝劑。二��、事故經(jīng)過及應(yīng)急救援情況9月9日15時前,生產(chǎn)分廠完成了裝劑作業(yè)等流程����。15時30分,生產(chǎn)分廠副廠長兼脫氫單元工藝技術(shù)員榮青山帶人準(zhǔn)備引氫氣活化催化劑�。期間,在裝置第五層平臺脫氫反應(yīng)器R2101B頂部還原氫管線入口處微開3#閥門(DN150)����,閥門微開后,未聽到過氣聲且R2101B反應(yīng)器現(xiàn)場壓力表無示數(shù)���,懷疑該閥不通��,喊來生產(chǎn)分廠工藝技術(shù)員蘇龍舉到現(xiàn)場共同商討����,認(rèn)為R2101B反應(yīng)器入口3#閥門閘板脫落���。16時�,洗化廠副廠長兼安全總監(jiān)張春武來到現(xiàn)場�����,共同決定檢查、更換3#閥門���。隨后榮青山安排設(shè)備員楊帆聯(lián)系工建公司五中心拆卸�����、檢查����、更換3#閥門���。楊帆填寫了3#閥門檢修《作業(yè)許可證》�����,榮青山填寫了《管線/設(shè)備打開許可證》��。工建公司五中心五車間副主任鄭衛(wèi)強帶領(lǐng)施工人員王立(死者)��、王德新����、曾祥勝(班長�����、監(jiān)護人)拆閥�,拆閥后發(fā)現(xiàn)3#閥門無異常。閥門拆卸作業(yè)過程中生產(chǎn)分廠廠長邱輝����、設(shè)備副廠長王棟梁到過現(xiàn)場查看,工建公司五中心五車間副主任鄭衛(wèi)強下平臺取零件����。17時,張春武�、榮青山、蘇龍舉查驗3#閥門無異常后��,臨時動意引氮氣檢查還原氫管線是否暢通��。在沒有恢復(fù)拆卸的3#閥門的情況下�,蘇龍舉下到地面打開氮氣掃線閥,約開閥1分鐘對講機收到榮青山關(guān)閥指令立即關(guān)閉氮氣閥門��。此時�����,輕蠟油已從拆開的3#閥門法蘭口噴出。17時03分���,噴出的輕蠟油(正構(gòu)烷烴C10-13�、燃點350℃左右)從五層平臺透過格柵板濺落到下方運行反應(yīng)器(R2101A)底部出口高溫管線裸露法蘭(約470℃)��,燃燒著火��。此時裝置第五層平臺上(頂層)共有6人��,其中洗化廠3人(張春武���、榮青山���、嚴(yán)增潮),工建公司五中心五車間3人(王立���、王德新�����、曾祥勝)��,現(xiàn)場還原情況見下圖���。王立���、榮青山、王德新依次從平臺通道頂火逃生����,王立跑在榮青山前���,在逃生過程中�,榮青山看到王立從四層平臺竄至二層平臺(后被消防隊員發(fā)現(xiàn)���,經(jīng)搶救無效死亡)�,榮青山和王德新成功逃離;曾祥勝�����、嚴(yán)增潮從平臺框架立柱滑至地面逃生�;張春武被消防隊員在五層平臺發(fā)現(xiàn),燒傷嚴(yán)重�����。

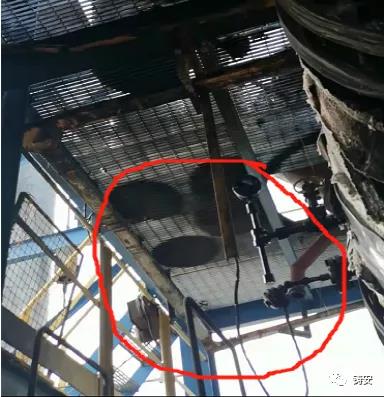

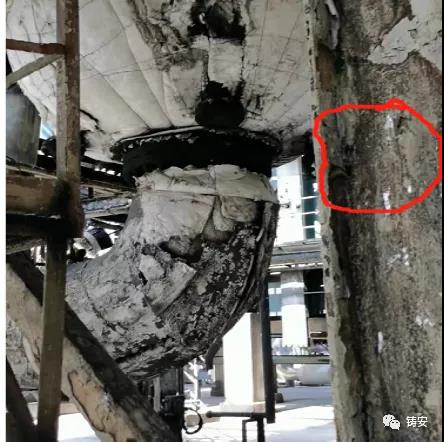

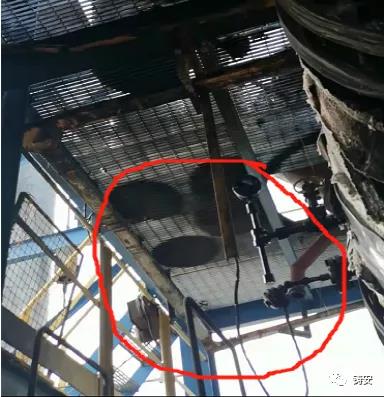

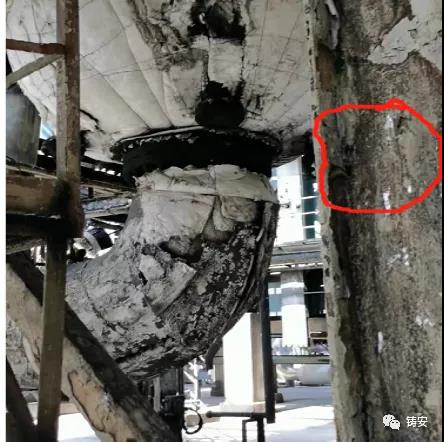

圖5疑似內(nèi)漏或未關(guān)嚴(yán)的8#閥門圖6 R2101A反應(yīng)器裸露的高溫法蘭和底部溶化的保溫防護鋁皮圖7燒毀一半的R2101B 反應(yīng)器保溫防護鋁皮17時02分,反應(yīng)器框架4層平臺可燃?xì)怏w報警器報警�����,值班主任劉忠看到反應(yīng)器框架處有濃煙�,立即電話匯報洗化廠調(diào)度“脫氫單元著火,請派消防隊到現(xiàn)場救火”���,并組織班組對烷基化Ⅱ套和驅(qū)油用烷基苯裝置緊急停工退守����。17時04分��,洗化廠調(diào)度向撫順石化公司消防隊報警���;17時07分��,撫順石化公司消防支隊洗化分隊3車9人到達現(xiàn)場進行撲救����。17時05分�,撫順市濱河路消防救援站接市消防指揮中心傳警���,17時10分4車26人到場,了解到火場內(nèi)有兩名被困人員����,迅速組成偵查搜救組前往搜救,17時15分發(fā)現(xiàn)王立�����,搶救無效死亡����,17時18分將被困人員張春武救出(送至沈陽消防燒傷醫(yī)院進行搶救)�����,17時30分將火勢控制��,17時48分明火撲滅��。17時25分左右�,撫順石化公司安環(huán)處處長宋生斌向市應(yīng)急管理局電話報告了事故發(fā)生情況。三�、事故造成的人員傷亡和直接經(jīng)濟損失王立,年齡:56歲,性別:男�����,民族:漢族��,文化程度:初中����,職務(wù):工建公司第五檢修維護中心維修五車間臨時勞務(wù)工,傷害部位:全身����,傷害程度:因身體遭受火焰高溫作用,造成身體嚴(yán)重?fù)p傷而死亡��。張春武����,年齡:45歲,性別:男����,民族:漢族,文化程度:大學(xué)本科��,職務(wù):洗化廠主管生產(chǎn)副廠長兼安全總監(jiān),傷害部位:全身����,傷害程度:因身體遭受火焰高溫作用,造成身體嚴(yán)重?fù)p傷致多臟器功能衰竭而死亡�����。(張春武于9月25日在第二次焦痂切除���、植皮手術(shù)時出現(xiàn)呼吸衰竭�����、血壓波動,18時搶救無效死亡��,按照《生產(chǎn)安全事故報告和調(diào)查處理條例 》第十三條規(guī)定��,火災(zāi)事故自發(fā)生之日起7日內(nèi),事故造成的傷亡人數(shù)發(fā)生變化的,應(yīng)當(dāng)及時補報���。此次事故中張春武死亡時間超出7日�,故不計入死亡人數(shù)���。)本次事故損失工作日:12000天�����,直接經(jīng)濟損失約350萬元���。洗化廠生產(chǎn)分廠計劃投用R2101B脫氫反應(yīng)器��,發(fā)現(xiàn)還原氫管線不通�����,采用氮氣試通還原氫管線�,將還原氫管線中積存的輕蠟油從拆開的3#閥門法蘭開口處頂出���,輕蠟油從五層平臺透過格柵板噴濺到運行反應(yīng)器(R2101A)底部出口高溫管線裸露法蘭上����,燃燒著火造成人員傷亡和部分設(shè)施設(shè)備燒毀���。1.洗化廠安全管理不到位�����、相關(guān)人員安全意識淡薄���、未嚴(yán)格執(zhí)行本單位的安全生產(chǎn)規(guī)章制度����。相關(guān)人員違反相關(guān)作業(yè)流程�����,臨時動意變更作業(yè)內(nèi)容�����。相關(guān)人員違反該公司《管線打開安全管理規(guī)范》規(guī)定����、違章指揮�����、違章作業(yè)����,敞口試通管線��,導(dǎo)致輕蠟油噴出��。2.洗化廠安全風(fēng)險分級管控和隱患排查治理雙重預(yù)防工作機制落實不到位����,未及時消除生產(chǎn)安全事故隱患�。相關(guān)閥門內(nèi)漏、閥門關(guān)不嚴(yán)問題長期存在�����、未及時消除�。3.洗化廠安全風(fēng)險辨識不到位。在發(fā)現(xiàn)R2101B反應(yīng)器入口3#閥門閘板未脫落���、3#閥門正常時��,未深入分析管線不通原因�,未能判斷出相連的R2101A反應(yīng)器入口還原氫閥門內(nèi)漏可能導(dǎo)致物料竄入還原氫管線的安全風(fēng)險�;未辨識出氮氣吹掃試通管線可能存在的安全風(fēng)險;未辨識出物料透過格柵板噴濺到下方高溫法蘭燃燒的安全風(fēng)險��。4.洗化廠脫氫單元部分設(shè)備工藝存在缺陷。兩個反應(yīng)器出口僅設(shè)3#閥門和8#閥門一道閥門�,一旦發(fā)生泄漏,無有效的處置措施�,3#閥門和8#閥門靠近反應(yīng)器側(cè)設(shè)有8字盲板,發(fā)現(xiàn)閥門內(nèi)漏反應(yīng)器450℃溫度狀態(tài)也無法更換���,增加泄漏點����。5.洗化廠脫氫單元部分安全設(shè)備設(shè)計�����、使用����、維護不到位。裝置平臺共有五層��,僅在第一層和第四層安設(shè)有2臺可燃?xì)怏w報警器�;運行反應(yīng)器底部出口管線閥門法蘭高溫裸露(約470℃),高溫法蘭上方裝置平臺為格柵板��,輕蠟油透過格柵板噴濺到高溫法蘭上���;現(xiàn)場監(jiān)控視頻無法正常使用�����,無法對現(xiàn)場進行監(jiān)控管理����,無法調(diào)取相應(yīng)影像資料�。6.洗化廠脫氫單元通道設(shè)計不合理,現(xiàn)場作業(yè)人員沒有做好應(yīng)急處置����。反應(yīng)器框架共有5層平臺只有1個通道,通道數(shù)量不足����,不符合《石油化工企業(yè)設(shè)計防火標(biāo)準(zhǔn)》(GB50160-2008,2018版)要求;現(xiàn)場缺少逃生指示標(biāo)志�,不利于疏散逃生;通道路徑不暢�����,從四層平臺到三層平臺的通道位于平臺框架西側(cè),從五層平臺到四層平臺�����、從三層平臺到地面的通道位于平臺框架北側(cè)����,不利于現(xiàn)場作業(yè)人員逃生;現(xiàn)場作業(yè)人員安全交底不到位���,應(yīng)急處置措施準(zhǔn)備不足�,死者王立對事故現(xiàn)場逃生路線不熟悉��、逃生不暢��。經(jīng)調(diào)查認(rèn)定��,撫順石化公司洗滌劑化工廠“9?9”火災(zāi)一般事故是一起生產(chǎn)安全責(zé)任事故�����。五����、對事故責(zé)任人及事故單位的處理建議1.榮青山��,洗化廠生產(chǎn)分廠副廠長兼脫氫單元工藝技術(shù)員(已被撫順石化公司撤職)����,未嚴(yán)格執(zhí)行本單位的安全生產(chǎn)規(guī)章制度�,風(fēng)險辨識不到位�����,臨時動意變更作業(yè)內(nèi)容��,對本次事故負(fù)有責(zé)任�,建議由該單位依照有關(guān)規(guī)章制度給予處理。2.蘇龍舉��,洗化廠生產(chǎn)分廠脫氫單元工藝技術(shù)員�,未嚴(yán)格執(zhí)行本單位的安全生產(chǎn)規(guī)章制度,風(fēng)險辨識不到位���,臨時動意變更作業(yè)內(nèi)容�����,違章作業(yè)�����,對本次事故負(fù)有責(zé)任�,建議由該單位依照有關(guān)規(guī)章制度給予處理。3.邱輝���,洗化廠生產(chǎn)分廠廠長�,未嚴(yán)格執(zhí)行本單位的安全生產(chǎn)規(guī)章制度��,對作業(yè)現(xiàn)場安全管理不到位��,檢查安全生產(chǎn)狀況和排查生產(chǎn)安全事故隱患不到位�����,未履行《安全生產(chǎn)法》規(guī)定的安全生產(chǎn)職責(zé)����,導(dǎo)致發(fā)生生產(chǎn)安全事故,依據(jù)《安全生產(chǎn)法》第九十六條規(guī)定����,建議對其處上一年年收入百分之三十的罰款的行政處罰。4.張春武����,洗化廠主管生產(chǎn)副廠長兼安全總監(jiān)��,履行安全生產(chǎn)職責(zé)不到位�����,在組織生產(chǎn)作業(yè)過程中安全風(fēng)險辨識不到位,臨時動意變更作業(yè)內(nèi)容�,現(xiàn)場違章指揮,對此次事故發(fā)生負(fù)有責(zé)任��,鑒于死亡�,不予追究。5.郭永成�����,洗化廠廠長(已被撫順石化公司免職)���,作為洗化廠主要負(fù)責(zé)人�����,安全生產(chǎn)管理不到位���,未履行《安全生產(chǎn)法》規(guī)定的安全生產(chǎn)職責(zé)��,對此次事故發(fā)生負(fù)有責(zé)任����,依據(jù)《安全生產(chǎn)法》第九十五條第(一)項的規(guī)定�����,建議對其處上一年年收入百分之四十的罰款的行政處罰�����。撫順石化公司洗化廠安全生產(chǎn)管理不到位����,對此起事故發(fā)生負(fù)有責(zé)任,依據(jù)《安全生產(chǎn)法》第一百一十四條第(一)項的規(guī)定�,建議對該單位處人民幣70萬元罰款的行政處罰。(一)撫順石化公司要落實好全員安全生產(chǎn)責(zé)任制���,要全面加強安全生產(chǎn)管理����,要確保全公司的安全風(fēng)險分級管控和隱患排查治理雙重預(yù)防工作機制落實到位。(二)洗化廠要嚴(yán)格執(zhí)行安全風(fēng)險分級管控制度��,按照安全風(fēng)險分級采取相應(yīng)的管控措施�����,嚴(yán)格落實生產(chǎn)安全事故隱患排查治理制度��,采取技術(shù)�����、管理措施��,及時發(fā)現(xiàn)并消除事故隱患�����。(三)洗化廠要進一步做好安全風(fēng)險辨識�,針對不同風(fēng)險種類及特點��,識別其存在的危險、危害因素�,確定風(fēng)險等級,尤其是出現(xiàn)工況異常情況時�,要做好分析研判���,制定防范措施��,加強應(yīng)急處置���,杜絕風(fēng)險演變成事故。(四)洗化廠要確保安全設(shè)備設(shè)計��、使用�����、維護到位�,深入開展工藝安全風(fēng)險分析,組織專業(yè)技術(shù)機構(gòu)和專家對設(shè)備和工藝中存在的安全風(fēng)險進行研判,解決設(shè)備和工藝存在的缺陷和問題����。(五)洗化廠要深刻吸取事故教訓(xùn),確保員工養(yǎng)成遵章守紀(jì)�����、有章必循的工作習(xí)慣�����,堅決杜絕違章指揮���、違章作業(yè)�、違反勞動紀(jì)律行為��,確保按照《安全生產(chǎn)法》開展生產(chǎn)經(jīng)營活動�。